Processo produttivo

DAL PROGETTO AL PRODOTTO

L’intero processo produttivo è gestito all’interno dei nostri stabilimenti

sin dalla fase di progettazione. Operiamo in un’ottica di sistema integrato,

nel quale ogni singolo aspetto della produzione è valutato

e ottimizzato in rapporto al ciclo completo di filiera:

L’intero processo produttivo è gestito all’interno dei nostri stabilimenti sin dalla fase di progettazione.

Operiamo in un’ottica di sistema integrato,

nel quale ogni singolo aspetto della produzione è valutato e ottimizzato in rapporto al ciclo completo di filiera:

ANALISI E VALUTAZIONE RICHIESTA DEL CLIENTE;

PROGETTAZIONE MATERIA PRIMA;

PROGETTAZIONE, REALIZZAZIONE E CONDIVISIONE DEL DISEGNO 3D CON IL CLIENTE;

REALIZZAZIONE STAMPO PILOTA E CAMPIONATURA;

COSTRUZIONE DELLO STAMPO PERSONALIZZATO;

REALIZZAZIONE E FINALIZZAZIONE DEL PRODOTTO;

RECUPERO E NUOVA IMMISSIONE DEGLI SCARTI DI LAVORAZIONE, NEL CICLO PRODUTTIVO.

IL CICLO DI PRODUZIONE SI ARTICOLA NELLE SEGUENTI FASI

Sulla base della specifica esigenza del cliente, viene elaborato il 3D preliminare come punto di partenza per l’approvazione iniziale. Segue la creazione del modello matematico per la programmazione CAM necessaria alla produzione: in questo modo si stabilisce la perfetta corrispondenza del prodotto finale alla richiesta di partenza garantendo la massima precisione in fase di realizzazione.

Siamo in grado di progettare e realizzare in tempi rapidi le attrezzature necessarie per lo stampaggio, sia in materiali metallici sia in resine speciali. Grazie a un processo veloce ed efficace, anche la fase di messa in macchina per la prototipazione dei nostri articoli è eseguita in tempi brevi, in modo da fornire una pronta risposta al cliente.

3 linee produttive per l’estrusione e la coestrusione di monomateriali e multilayers fino a 7 strati.

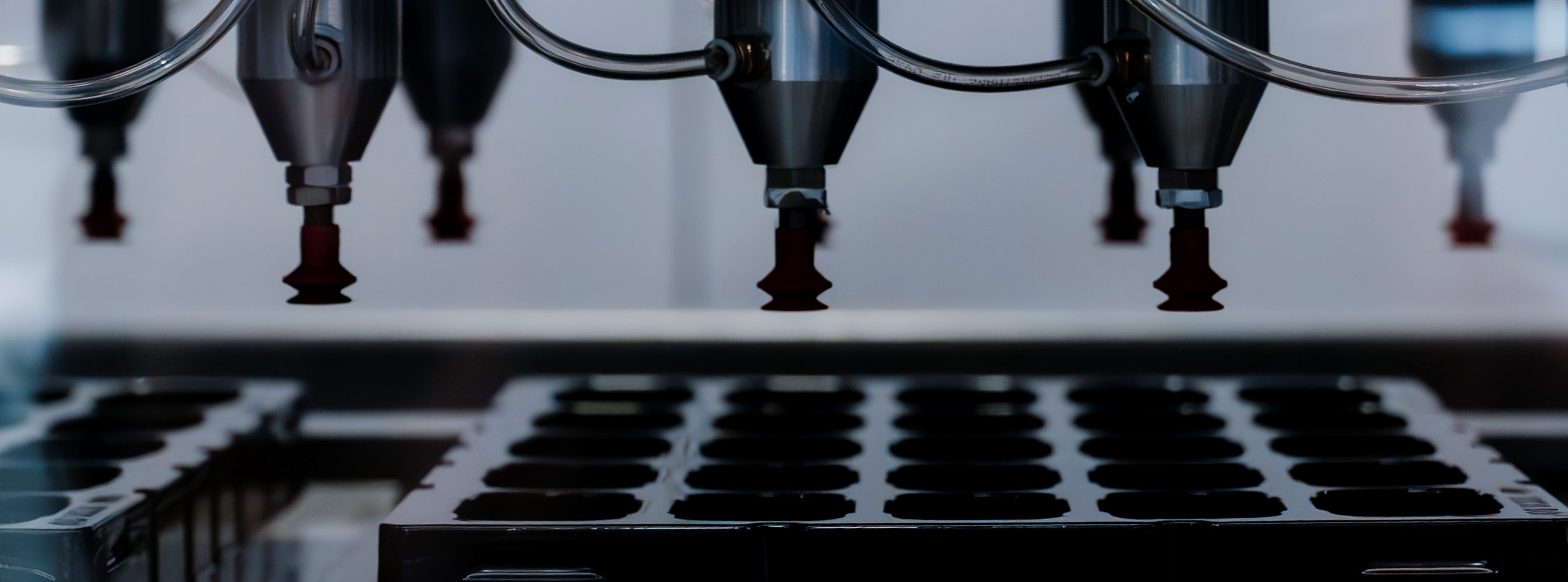

24 linee di termoformatura automatiche da bobina e 7 linee a caricamento manuale per grandi formati:

– formato massimo su linee

– formato massimo su linee a lastra 2500 x 1800;

– spessori su linee stampaggio lastra a lastra da 2 mm a 10 mm;

– spessori su linee stampaggio bobina da 150 my a 2500 my.

– 3 linee di taglio robotizzato.

– Le macchine di taglio sono dotate di sistemi di dime progettate e realizzate internamente al fine di ottimizzare il processo di accoppiamento tra i termoformati e le basi di appoggio.

– Le dime consentono di adattare le macchine a diverse geometrie di taglio.

– Grazie all’uso di potenti pompe del vuoto si raggiunge un’aderenza perfetta dei materiali durante il processo di lavorazione: si migliora, così, la precisione del taglio, riducendo al minimo gli scarti e aumentando la qualità finale del prodotto.

Questo processo – attraverso il riscaldamento ad una temperatura specifica di un’area della lastra – permette la piegatura secondo l’angolo desiderato. Il riscaldamento ad irraggiamento avviene posizionando la lastra sopra la linea riscaldata nel punto in cui è prevista la piegatura. Il riscaldamento può avvenire su uno o entrambi i lati. L’assenza di contatto diretto tra la fonte di calore e la lastra da piegare assicura un riscaldamento uniforme per la riuscita della piega. Il materiale riscaldato può raggiungere la posizione desiderata senza tornare alla posizione originale una volta raffreddato.

È realizzato attraverso l’unione di parti plastiche precedentemente termoformate e tagliate con precisione grazie all’uso di robot a 5 assi. L’assemblaggio mediante dime realizzate a CNC può avvenire attraverso saldatura ad ultrasuoni, garantendo una connessione solida e duratura. In alternativa, è possibile impiegare colle formulate specificamente per i vari tipi di materiale da unire a garanzia di un’adesione efficace e resistente. Si può fare anche ricorso all’inserimento di inserti speciali, realizzati in metallo o gomma, posizionati in determinati punti dei termoformati: questa soluzione consente di migliorare ulteriormente la resistenza e l’integrità dell’assemblaggio finale.

MATERIALI

Ideale per contenitori acqua, benzina, rifiuti, apparecchi per industria chimica e automobilistica. Perfetto per applicazioni all’esterno soggette a sbalzi di temperatura. È resistente all’abrasione e a alle basse temperature.

Ideale per prodotti non tecnici di breve durata, prevalentemente usa e getta: generi alimentari, farmaceutici, cosmetici.

Sia liscio che goffrato, è utilizzato applicazioni in settori tecnici, carter e contenitori per ogni settore, parti interne per congelatori e frigoriferi. Possiede buona resistenza all’urto, stabilità termica (anche a basse temperature).

Materiale alternativo al PC, resiste bene all’usura, ha un’ottima trasparenza, non richiede pre- essicamento prima della trasformazione. È ideale per coperchi, ripari e cupole trasparenti per ogni settore industriale.

Ideale per applicazioni superficiali, in coestrusione resiste bene all’umido, ai prodotti chimici, alla corrosione.

È ideale per componenti esposti a temperature elevate (fino a 130 °C), all’umidità, ai raggi solari, applicazioni nell’illuminotecnica. Richiede pre-essicamento prima della trasformazione.

Ideale per contenitori per alimenti, possiede una buona impermeabilità al vapore acqueo, assenza di assorbimento umidità. Buona resistenza ad agenti chimici e a elevate temperature.

Ideale per blister, vasche, buona resistenza chimica, auto-estinguente, è saldabile in alta frequenza.

Ideale per vaschette uso alimentare. Materiale derivato dall’acido polilattico, biodegradabile e compostabile di aspetto perfettamente trasparente

Ideale per vaschette di ogni genere di colore neutro o colorato. Materiale derivato dall’amido di mais, è biodegradabile in soluzioni acquose.